Дыня Вьетнамская: характеристика, агротехника выращивания

Добавить в избранное

Дыня по праву считается одним из наиболее популярных и востребованных плодов, поэтому селекционерами создано множество сортов, способных удовлетворить потребности самых искушённых потребителей. Одним из наиболее популярных является так называемая Вьетнамская дыня (в полоску), отличающаяся насыщенным вкусом и нежным послевкусием. Из этой статьи вы узнаете главные особенности данного сорта, а также познакомитесь с секретами его успешного выращивания.

- Описание разновидностей

- Как правильно выбрать дыню при покупке

- Как самостоятельно вырастить на огороде

- Сроки

- Выбор места на участке

- Технология посева

- Как ухаживать в открытом грунте

- Полив

- Формирование кустов

- Уход за почвой

- Сбор урожая

Описание разновидностей

Вьетнамская дыня является разновидностью дыни обыкновенной, относящейся к семейству Тыквенные. Выведено и наиболее активно популяризовано это растение на территории Азии, однако в последнее десятилетие фрукт массово приобретает преданных фанатов и в других концах света.

Существует несколько разновидностей этой дыни. Все они — высокоурожайные плодовые растения, отличающиеся неравномерным орнаментом кожуры плодов: как правило, это разнообразные пятнистые включения, собранные в цельные или разорванные полоски от основания до верхушки. Однако многие садоводы всё ещё не знают, как они называются, и что вообще представляет собой дыня с полосатой кожурой.

К Вьетнамским дыням относят следующие сорта:

- Подарок дедушки Хо Ши Мина — наиболее известное и распространённое растение среди представителей группы. Отличается оно плодами насыщенного оранжевого цвета с характерными яркими жёлтыми полосками. Выращивают его в открытом грунте, а также в теплицах, для домашнего и промышленного использования. Плоды у сорта небольшие, массой до 250 г; для них характерна плотная, в меру сочная, маслянистая мякоть с насыщенным вкусом и ароматом. Часто растение выращивается в шпалерах, в таком случае оно может стать идеальным декоративным дополнением сада.

Янь Джунь — сорт выращивают только в тёплых областях или в регионах с тропическим и субтропическим климатом. При этом Янь Джуню свойственны крупные плоды, массой до 400 г, насыщенного жёлтого цвета, с зелёными или оранжево-зелёными продольными полосками. Мякоть у сорта ароматная, упругая, с яркими вкусовыми характеристиками, а также лёгким мускатным послевкусием. Сорт устойчив к разнообразным болезням и специфическим вредителям.

Мелотрия — главной отличительной чертой растения является насыщенный зелёный цвет плодов с бледно-зелёными полосками. По форме и размерам они представляют собой нечто среднее между тыквой и огурцом, их длина зачастую не превышает 4 см, а масса — 100 г. Многие выращивают это растение как декоративное, однако его плоды практически не уступают прочим сортам ароматностью и качеством. Кроме того, в прикорневой зоне этого сорта формируются так называемые клубни, что делает его универсальным пищевым растением, используемым для сладких и солёных блюд.

Молочная дыня — один из наиболее экзотических и редких сортов. Его плоды имеют удлинённую форму, на краю формируется небольшая булавовидная окружность. Кожура у плодов зачастую кремовых тонов, от основания до края тянутся небольшие складчатые бороздовидные полоски. Им присущ характерный дынный аромат, однако плоды часто используют как универсальную добавку не только к сладким, но и к солёным блюдам.

Как правильно выбрать дыню при покупке

К концу летнего сезона дыня появляется в продаже массово, однако приобрести удачный плод удаётся не многим. Зачастую это связано с тем, что они срываются с куста ещё зелёными, благодаря чему их можно благополучно транспортировать на большое расстояние — однако из-за этого на прилавки часто попадают недозрелые дыни, которые начинают портиться ещё в стадии неполной зрелости.

Чтобы обезопасить себя от некачественной дыни, при покупке надо, прежде всего, оценить следующее:

- внешний вид — кожура должна иметь равномерный окрас, без каких-либо гнилостных и прочих включений;

- плотность мякоти — она должна быть мягкой, но пружинистой, при нажатии восстанавливать форму;

- запах — хорошая дыня должна иметь лёгкий и приятный запах, без каких-либо посторонних примесей, в том числе химической природы;

- «звучание дыни» — при лёгком ударе ладошкой по поверхности плода, он должен издавать слегка приглушённый, но отчётливый и звонкий звук, без каких-либо «водянистых отголосков»;

- место продажи — качественные, а также безопасные овощи и фрукты зачастую встречаются только в крупных торговых сетях. Приобретать дыню вблизи автотранспортных магистралей запрещено, так как она способна вбирать выделяемые в процессе сгорания топлива токсины и тяжёлые металлы.

Как самостоятельно вырастить на огороде

Маленькая полосатая дыня — лучший выбор современного огородника. Всевозможные разновидности этого растения благодаря короткому вегетационному периоду способны плодоносить практически в любых климатических условиях, поэтому даже в северных регионах с коротким летом они могут дать обильный урожай. Однако для этого растению нужно создать оптимальный микроклимат и соответствующие условия содержания.

Сроки

Как одна из наиболее ярких представителей Тыквенных, дыня любит тепло и мягкие погодные условия. Семена начинают прорастать при среднесуточной температуре воздуха около +18. +20°С, однако лучше всего они развиваются при температуре около +22. 25°С.

При этом важен для растения и микроклимат почвы: грунт должен обязательно прогреться как минимум до +18°С, иначе семена впадут в фазу покоя, а то и вовсе погибнут. В умеренной климатической зоне такой период зачастую наступает на рубеже весны и лета, поэтому высевают культуру примерно со второй половины мая по середину июня.

Выбор места на участке

Дыня любит хорошо освещённые и защищённые от сквозняков участки, поэтому лучше всего выращивать её на южной стороне. При этом, достаточное количество света является главным условием благополучного выращивания, особенно в период цветения и формирования завязи. Поэтому сеют растение вдали от высокорослой растительности, и только на просторных участках.

Так как все представители культуры отличаются нежной корневой системой с утончёнными корнями, высаживают полосатую дыню только на лёгких почвах. Такие субстраты обязательно должны быть хорошо структурированными, дренированными и отлично прогревающимися. Лучше всего для этого подходят хорошо удобренные (торфом, компостом или перегноем) песчаные и супесчаные смеси, поэтому глинистые, суглинистые и прочие тяжёлые грунты обязательно облегчают речным песком.

Важны для данной культуры и предшественники. Лучше всего растёт дыня после разнообразных трав, зерновых и бобовых культур, кукурузы, томатов, картофеля, свёклы, моркови и репчатого лука. Не стоит высаживать её после огурцов, патиссонов, кабачков и прочих бахчевых.

Технология посева

Высевают культуру бороздковым или лунковым способом. В первом случае семена высевают в общие рядки, во втором их помещают в индивидуальные лунки. Вне зависимости от типа посевов, между каждым растением должно быть расстояние не менее 70 см, а междурядье должно составлять около 1–1,5 м. При этом глубина залегания семян должна находиться в пределах 4–6 см.

Семена высевают группами, по 4-5 шт., после чего из этих ростков оставляют не более одного, наиболее жизнеспособного растения. Связано это с низкой всхожестью семян культуры; такая мера даст возможность избежать неравномерного засева участка.

Загущать посевы не рекомендуется — дыня достаточно требовательно относится к свободному пространству, недостаток которого часто вызывает резкое снижение урожайности и качества плодов. Кроме того, при увеличении количества растений на грядках более 2 шт/м² наблюдается перекрёстное притенение кустов, что тоже не самым лучшим образом сказывается на развитии растений.

Как ухаживать в открытом грунте

Чтобы добиться от дыни высокой урожайности и хорошего вызревания плодов, грядки нужно обеспечить ежедневным уходом. Растения требуют качественного полива, своевременных подкормок и ухода за почвой. Только в таком случае можно вырастить богатый и здоровый урожай.

Полив

Поливают насаждения умеренно — дыня не переносит высокой влажности, которая часто приводит к поражению грядок разнообразными грибками. Для этого грунт орошают только после того, как на его поверхности появится плотная сухая корка, толщиной около 5-6 см. В зависимости от климатической зоны выращивания, процедуру проводят раз в 1-2 недели.

Для полива используют только чистую, хорошо отстоянную воду, предварительно подогретую до +20. +25°С. Холодной водой посадки поливать запрещено, поскольку в таком случае растение может подвергнуться переохлаждению. Орошают насаждения при помощи дождевания, при этом увлажнять зелёную массу не рекомендуется, поэтому на грядках обязательно создают систему разветвлённых поливных канавок.

Подкормки

Насаждения дыни следует подкармливать 2-3 раза за вегетативный сезон; более интенсивная система удобрения запрещена, так как она может привести к занитрачиванию плодов.

Процедуру основывают на следующей схеме:

- первую подкормку проводят через 1-2 недели после всхода семян. Для этого используют комплексные минеральные удобрения на основе азотистых соединений («Кемира», «Кристалон», аммиачная селитра);

- второе подживление грядок делают во время бутонизации, используя для этого разнообразные жидкие органические удобрения. Наиболее часто применяют раствор коровяка (1:10) или куриного помёта (1:15);

- последнюю подкормку выполняют во время активного разрастания завязей, для этого применяют фосфатные и калийные смеси (суперфосфат и калиевая селитра).

Формирование кустов

Среди многих садоводов бытует мнение, что формирование куста для тыквенных — ненужная трата времени и усилий. Однако без этой процедуры добиться высокой урожайности насаждений будет непросто. Периодическая обрезка кустов позволяет устранить на растениях бесполезные точки роста и лишние побеги. Правильно сформированные кусты по максимуму направляют изымаемые из почвы вещества на формирование плодов, что благоприятно влияет на их размеры, вес и ароматические качества.

Укорачивать растение начинают после вхождения главного стебля в фазу 3-4 листов — на нём прищипывают верхушку, которая останавливает верховой рост побегов. Кроме главного, на кусте оставляют 2 наиболее мощных побега, которые в дальнейшем станут основой для развития завязи. Их прищипывают несколько позднее, после нарастания 4–5 листов. В дальнейшем такую структуру куста поддерживают вплоть до налива плодов.

Уход за почвой

Прополку и рыхление насаждений дыни проводят регулярно. Зачастую данные процедуры совмещают, что помогает снизить общие трудозатраты во время ухода за насаждениями, а также создать в почве необходимый микроклимат. Проводят обработку почвы 1 раз в неделю, на глубину не более 12 см.

Корневая система тыквенных залегает в верхних слоях грунта, поэтому рыхление почвы на нижние горизонты вызовет повреждение нежной корневой системы куста. Тщательный уход за почвой проводят на протяжении всего вегетационного периода, вплоть до налива плодов, после чего прополка и рыхления зачастую не дают необходимый эффект.

Сбор урожая

Сбор урожая дыни в зависимости от климата региона выращивания проводят спустя 40–65 суток после появления первых всходов; зачастую данный период наступает не ранее конца лета, однако точно определить календарные сроки полной зрелости урожая невозможно. На созревание дыни влияет множество разнообразных факторов, в том числе микроклимат, а также систематичность и эффективность ухода за грядками, поэтому обследование каждого плода проводят индивидуально.

Определить полноценную зрелость дыни можно благодаря следующим признакам:

- запах — спелый плод имеет характерный сладковатый аромат;

- цвет кожуры — зрелая дыня всегда отличается насыщенным и ярким оттенком;

- увянувшая плодоножка — это говорит о конце фазы налива плодов, что всегда означает полноценную зрелость;

- состояние мякоти — спелые дыни всегда отличаются мягкой, но упругой мякотью.

После сбора урожая дыня зачастую хранится на протяжении месяца, но часто эти сроки носят весьма условный характер. Даже при сбережении плодов в холодильнике, спустя 2 недели они начинают резко терять свои вкусовые качества, а к 4-й неделе после сбора становятся практически непригодны к употреблению. Поэтому дыню после сбора часто подвергают всевозможным кулинарным обработкам, продлевающим сроки её хранения.

Мякоть может послужить одним из главных ингредиентов для приготовления:

- компотов;

- конфитюра;

- повидла;

- варенья;

- джемов;

- всевозможных фруктовых ассорти;

- карамелизированных закруток.

Вьетнамская дыня — экзотический раннеспелый сорт, привлекающий не только вкусовыми характеристиками плодов, но и их миниатюрными размерами. Такие особенности дают возможность выращивать культуру в любых климатических условиях, даже на участках с ограниченным пространством. При посеве полосатой дыни нужно обязательно помнить о том, что это растение теплолюбиво и не терпит сквозняков, поэтому к выбору участка для посева нужно подходить не менее тщательно, чем к уходу за грядками.

Вьетнамская дыня. Полосатая экзотика

В последние годы огромную популярность приобрела вьетнамская дыня. Эта очень необычная культура распространилась по всему миру. Не обошла она и нас.

Разновидность дыни из Вьетнама еще называют Ананасной, за ее аромат.

Это представитель семейства тыквенных. Растение скороспелое, двудомное, имеет короткие плети. Плоды почти округлые, темно-оранжевые с желтыми полосами, массой 200 г.

Зато за сезон они дают урожай от 20 до 30 сочных и вкусных плодов.

Мякоть нежная, белого цвета, сладкая, с ананасным привкусом. С ароматом, напоминающим дыню, ананас и манго одновременно. Есть сорт и со светло-оранжевой мякотью. Вкусен и недозрелый плод, но он с кислинкой и имеет привкус ананаса, банана и дыни.

Спелая вьетнамская дыня ароматна. В период плодоношения вступает на 35 день после всходов. Лучшие условия для произрастания – южные регионы страны, где она быстро вызревает и набирается сахаристых веществ.

Посев дыни

В Сибири выращивается в теплицах, где сохраняет все свои вкусовые качества. А в некоторые годы чудесно растет и на улице. Но вначале ей требуется временное укрытие.

Растение устойчиво к запоздалым весенним морозам, летней засухе и перепадам влажности, в отличие от большинства бахчевых культур.

Срок высадки через рассаду: последние числа мая – начало июня, когда пройдет угроза заморозков.

Семена дыни лучше брать с трёхлетней выдержкой. Однолетние семена дыни дадут большое количество мужских цветков, и завязей будет мало.

Перед посадкой семена следует закалить. Для этого их необходимо поместить в прохладное место на 2 -3 суток. Семена дыни взойдут быстрее, если их перед посадкой замочить в воде.

В нашем регионе выращивают эту дыню так же, как выращивают огурцы. Семена нужно посеять за месяц до высаживания в грунт.

Время посадки семян – примерно конец марта. Высевают их в подходящую емкость, на глубину до 3 см.

Хорошая всхожесть – при температуре +25, а при появлении всходов температурный режим понижается до 20 градусов, иначе рассада начнет вытягиваться.

Подкормить рассаду нужно дважды, комплексными удобрениями. Начинать подкормку при формировании первого листочка, следующую проводить спустя две недели.

Нужно прищипнуть побег над третьим листочком для формирования двух боковых стеблей. Растение с 4-5 листочками можно высаживать в теплицу или грунт.

Высаживать в лунки на расстоянии 70 на 70 см (на улице) и 50 на 50 см (в теплице).

От грибковых заболеваний можно полить растение слабым раствором марганцовки.

Корневую шейку землей не присыпать во избежание загнивания.

Заранее определите место посадки: не нужно пересаживать дыню с места на место. Она будет болеть.

По истечении 30 дней на растении необходимо удалить хилые безжизненные побеги, оставив 2-4 плети. Это способствует более быстрому завязыванию плодов.

Особенности ухода за растениями

Полив

Несмотря на засухоустойчивость, в период цветения и завязи полив вьетнамской дыни должен быть регулярным. Важно не давать воде скапливаться на грядках. Это плохо скажется как на плодах, так и на плетях растения. Поливать лучше тёплой чистой водой. Холодная вода может привести к загниванию корневой системы.

Подкормка

Каждые 20 дней растущий куст рекомендуется подкармливать. До цветения используются азотистые и калиевые удобрения, а во время начала завязей – фосфатные и аммиачные.

Чрезмерная подкормка может привести к буйному росту листьев и резкому уменьшению количества завязей вьетнамской дыни.

Пасынкование

Побочные отростки нужно удалять по мере их появления. Это позволяет вырастить 2-4 сильные плодоносящие плети.

Рекомендуется также прищипывать лишние завязи, оставляя на плети лишь 5-7 штук. Благодаря этому плоды созревают быстрее, а их масса значительно увеличивается.

Рыхление

Рыхление почвы желательно проводить после каждого полива растения. Это способствует проникновению кислорода к корням. Рыхление должно быть поверхностное из-за неглубокого залегания корневой системы. Особенно тщательно рыхление нужно проводить после подкормки .

Обработка

Несмотря на то, что культура устойчива к некоторым болезням, рекомендуется опрыскивать ее до появления завязей разными комплексными средствами от вредителей и болезней. Можно использовать народные методы.

Сорта вьетнамской дыни

Сейчас существует два основных сорта вьетнамских дынь:

1. «Янь Джунь» – среднеспелый сорт, отличающийся высокой урожайностью. Период от всходов до цветения колеблется от 45 до 65 дней и зависит от температуры и освещения. Плети растения довольно крупные, длиной до 300 -350 см. Листья широкие, мощные, с ярко выраженными прожилками.

Плоды круглые, ребристые, тёмно-рыжего цвета с яркими жёлтыми полосками. Масса дынек обычно колеблется в пределах 150 – 400 г, но некоторые экземпляры достигают и 500 г. Мякоть сочная, с ярко выраженным мускатным ароматом.

С одного растения можно получить до 20 – 25 вызревших плодов. Сорт довольно болезнеустойчив, не страдает от перепадов температуры и влажности.

2. «Подарок дедушки Хо Ши Мина» – скороспелый сорт, который подходит как для высадки в теплицу, так и для выращивания в открытом грунте.

Плоды ярко-оранжевого цвета с желтоватыми полосками. Масса одной дыньки 150 – 250 г. Мякоть кремовая, маслянистая, сладкая.

За один сезон урожай достигает 20 – 30 плодов, которые снимают по мере их созревания. Часто именно этот сорт дыни Вьетнама используют, как украшение беседки или ограды.

Полезные советы по выращиванию

- Важно внимательно наблюдать за состоянием плодов. Если дыньки долго находятся в одной массе или меняют окраску, значит, необходима дополнительная подкормка.

- Для защиты лежащих на земле плодов от влаги и вредителей необходимо подложить под дыню кусок фанеры или деревянную дощечку. А лучше выращивать дыньки на шпалерах.

- Плод созрел, если он хорошо отделяется от плодоножки. И плод созрел, если с него осыпалось опушение.

- Полив дыни лучше производить утром, чтобы почва хорошо прогрелась до вечера.

- Если на момент наступления заморозков на плетях остались недозревшие плоды, то их нужно срезать вместе с плодоножкой и положить в тёмное нежаркое место на дозревание.

- Растущие дыни категорически не рекомендуется трогать руками. Малейшее повреждение ведет к загниванию и гибели плода.

- Вредоносных насекомых от растения отпугнёт растущий рядом укроп.

Вьетнамская дыня не только очень вкусная, но и невероятно полезная. Она содержит большое количество клетчатки, что позволяет уменьшить уровень холестерина в организме. Также дыня богата фолиевой кислотой и всевозможными микроэлементами.

Плоды помогают работе ЖКТ, улучшают аппетит, помогают при панкреатите и гастрите.

Наши сибмамы только постигают науку выращивания вьетнамской дыни.

В этом году мне подарили рассадой дыньку. Я дыни ещё не выращивала. Обещали,что не пожалею, и она вырастет у новичка без проблем. Высадила в теплицу. Подвязывала как огурцы.

Сначала прочитала, как пасынковать нужно. Прищипнула после 5-6 листа. Плоды дают дыни только на боковых, лучше на пасынках третьего порядка и больше (там женских цветов больше). Вот фото этого чуда на 22 августа 17 года.

Первую сорвала желтой, но твёрдой. Сладости не было, а запах! Вторая лежала на окне и доспела (она на фото). Вкус настоящей дыни!

Можно ложечкой выедать, как киви кушаем.

Вес почти 200 грамм получается. Но в этом году не хватило тепла и много влаги.

Может, и крупнее будут в следующие годы.

Завязавшиеся плоды не отщипывала. Оставила все, что завязались. На кусте примерно 10 шт.

20.02.18,

Варвара Плюшкина,

Новосибирск,

фото из открытых источников, если не указано иное.

Сообщества › Кулибин Club › Блог › Технология изготовления любых резинотехнических изделий

Всем доброго времени суток!

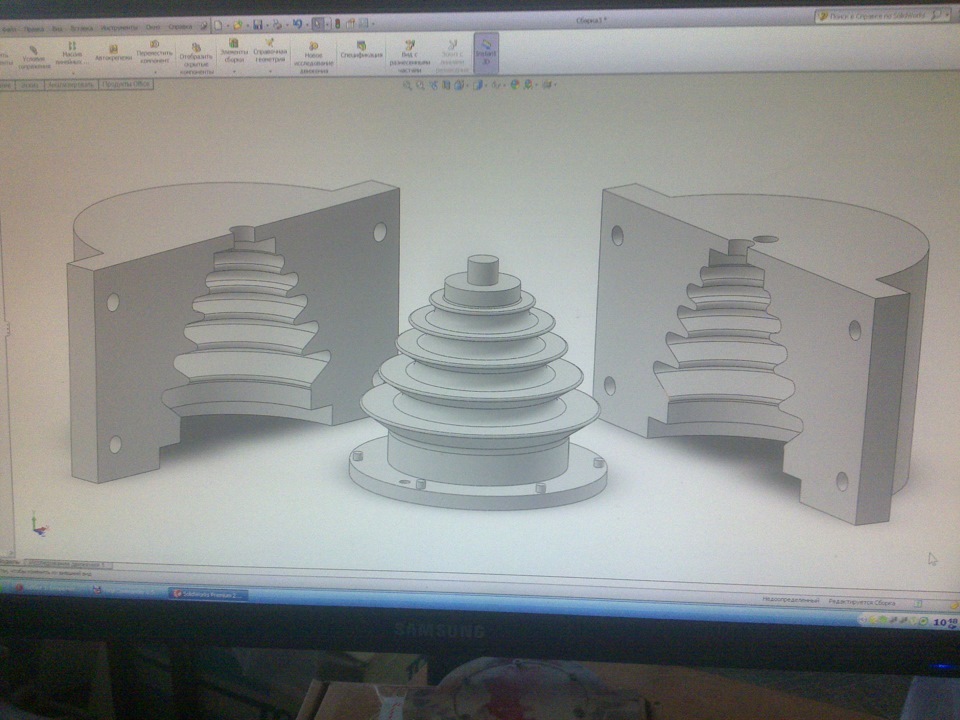

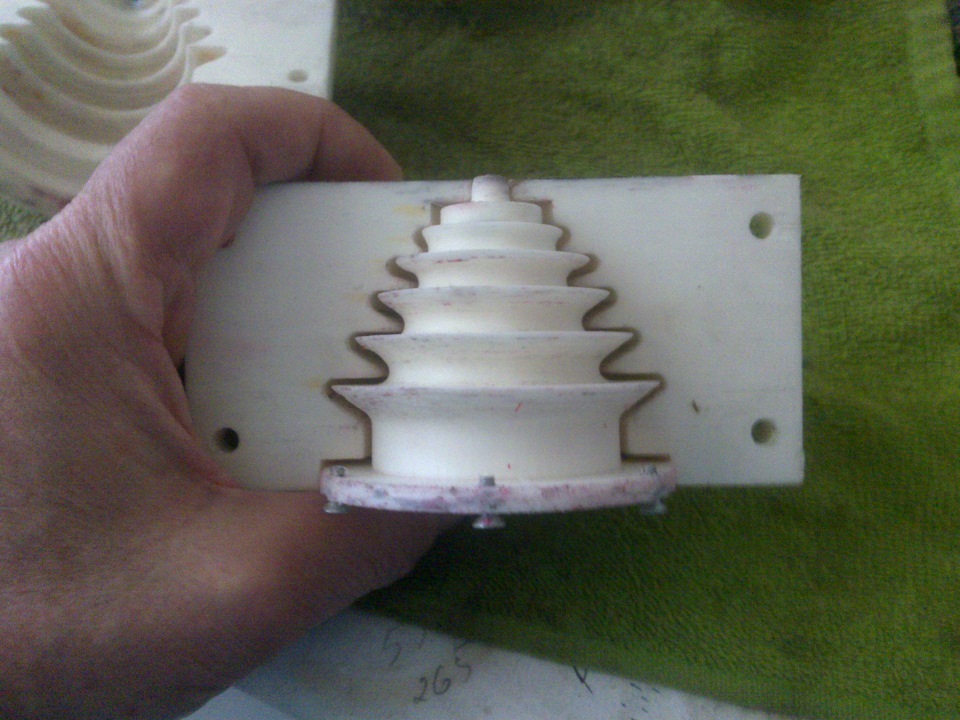

Технология изготовления любых резинотехнических изделий(пыльники, гофры, патрубки), любых форм и конфигураций, из двухкомпонентного силикона, на примере гофрированного пыльника(гофра).

Оговорим сразу – если есть возможность купить необходимую деталь то это и быстрее и дешевле, но бывает когда нужное изделие найти и купить практически не возможно, или не устраивает качество, или нужно что то нестандартное, это для “самодельщиков”, или вообще “повыделываться”, например эксклюзивный гофр для ручки переключения передач, тогда дальше…

Пару слов о силиконе, производители утверждают что он устойчив к ультрафиолету хим и мех нагрузкам жаре, холоду, короче теоретически вечен…

Да, если сравнивать с аналогичной резинкой то изделие из силикона эластичней, приятнее на ощупь, без потери, а то и усилением по прочности.

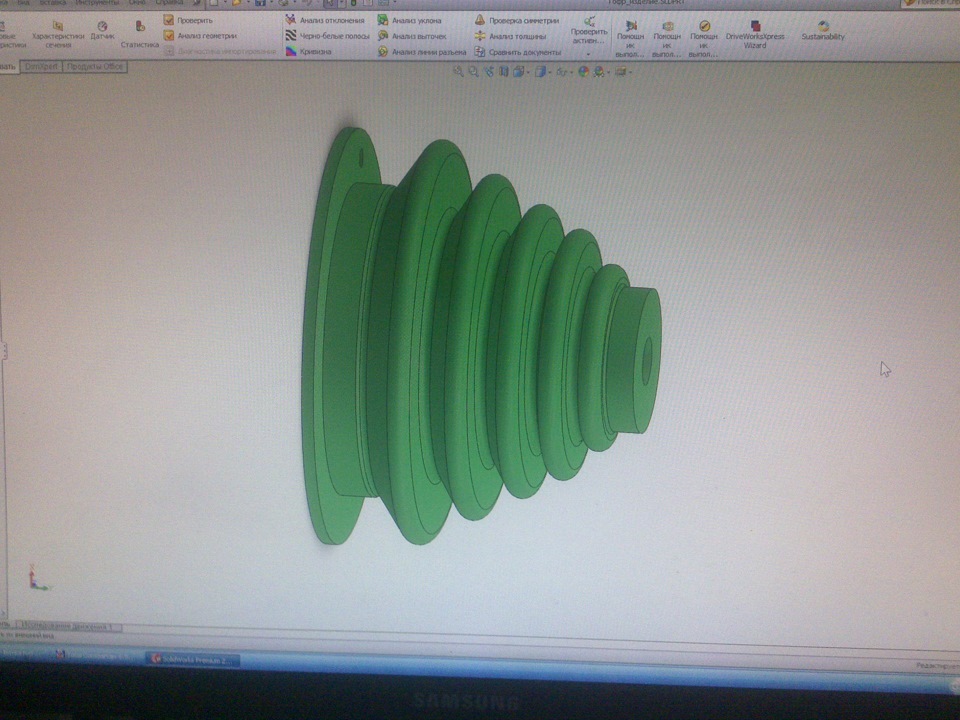

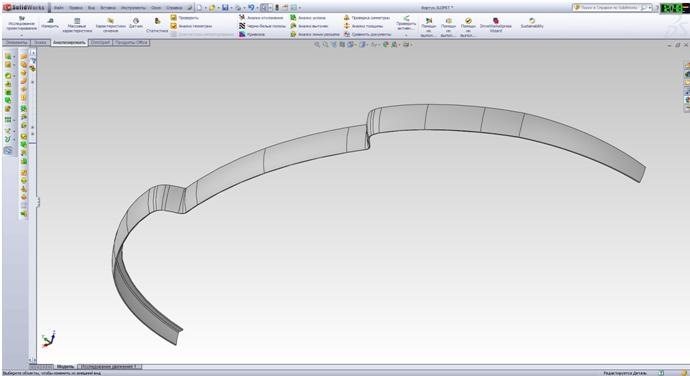

Понадобилось изготовить уникальный гофрик (ничего подобного найти не смогли), и надо то всего несколько штук. Вот такой.

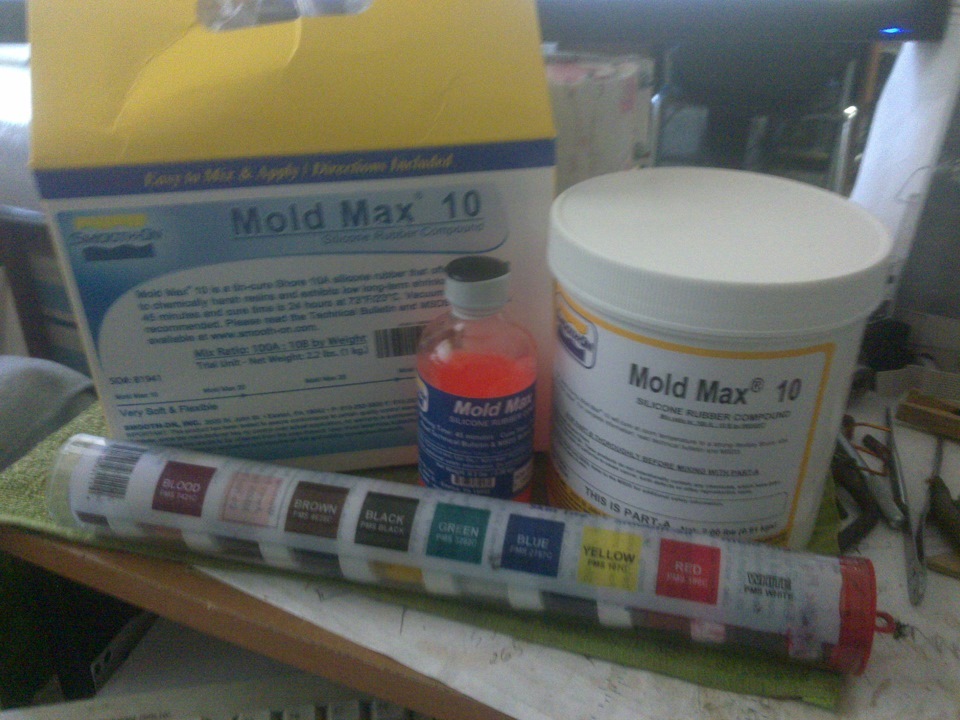

Теперь, про то, что будем закачивать, это набор из силикона (тут килограммовое ведерко), отвердитель и красители

Это, как бы, смотреть спереди и снизу.

Если на гофр, по масса объемному анализу Solida нужно 25 кубиков(но разводить надо 30), то на фартук больше палитра, значит нужен наполнитель (экономить силикон) – резиновая пудра (крупную наждачку в руки), но это потом.

Недавно, кто-то спрашивал, где бы достать полиуретановые сайлентблоки, я видел на этом сайте двухкомпонентный полиуретан, а формы для блоков, втулок, подушечек, куда проще, чем для гофров или фартука.

Ну все, теперь видео подготовки и изготовления гофра (пыльника). Сразу прошу прощения за качество видео, фоновые звуки, и монтаж первоклашки, мой первый опыт работы с видео 🙂

Спасибо за внимание, надеюсь будем кому то полезны! Удачи! Добра! 🙂

Комментарии 242

в общем не так это делается. Хотя наверняка вы уже и сами до этого дошли — но вдруг кто читать будет. Форма у вас грубая — из-за этого облой получается — и выглядит ужасно. Форму делать на станке — фигня. Лучше делать форму литьем. И тогда лить в этот же силикон — для этого изготавливаете мастер модель (лучше на 3D сnc, шлифуете — она должна выглядет иделаьно! ибо она — образец, по которому все остальное будет копией), заливаете силиконом, разрезаете — и получаете свою матрицу/пуансон гораздо более высокого качества. если нужно — делаете закладные, литники и т.д. И да, просто прыскаете разделителем чтобы не приклеилось. Или другой вот вариант лить силикон в пластик. Все тож самое — только заливаете пластик двухкомпонентный — и получаете форму из пластика — только точную habr.com/ru/post/382141/

Мы же печатали формы из пластика, на “ювелирном” сопле 0.3, да, долго, зато ровненько, потом обробатывали рабочую поверхность дихлорметаном, вообще сглаживается и разделителя ненадо.

Здравствуйте! Скажите пожалуйста, где сейчас можно купить такой набор силикона, отвердителя и красителя? Конечно давно уже это было. Ссылка не работает сейчас.

Да продавцы поменялись, я щас работаю с SUPER?OLD M, Просто наберите двухкомпонентный силикон купить

Здравствуйте! Скажите пожалуйста, где сейчас можно купить такой набор силикона, отвердителя и красителя? Конечно давно уже это было. Ссылка не работает сейчас.

Отличная работа, а в компасе не приходилось делать подобное?

Solid отвечает всем потребностям, спасибо.

Отличная работа, а в компасе не приходилось делать подобное?

компас — тяпка. Пользуйтесь нормальным софтом типа Солида или Инвентора

на сколько “ходимые” такие изделия?

пыльник шруса получится хороший сделать?

Да, и особо если задаешь нужную толщину стенки в модели, особенно если ты внедорожник.

Силикон как и полиуретан боятся только порезов.

Важное дополнение, если нужна деталь высокого качества(монолит), как убирать воздушные пузырьки.

Спасибо за ответ

скажите а что если взять готовый силикон в тубах пойдет ли он ?

В смысле герметик? наверно да, только как выдавили в шприц хорошо перемешать, чтоб воздуха набрался и закачивать поторопиться, надо пробовать…

Можно файл солида?

Файл на что? Это изделие (гофр) не к автомобилю.

Можно файл солида?

А так, пожалуйста, адрес давайте.

Ntfs20@ukr.net если вам не сложно можете скинуть на этот адрес.

Ntfs20@ukr.net если вам не сложно можете скинуть на этот адрес.

Есть формы пыльников на рулевые шарниры

Первый опыт в вождении Москвич 403ИЭ, дедовский, светло зеленый(фисташковый по паспорту), с переключалкой на руле, полностью в рабочем состоянии, закончим с Волгой за него возьмемся, подржавел кое где и наверно электробензонасос для отмасферников, а то штатный задрал.

Все время пристают продать, неееееееееет!

Я свой утилизировал, только доки оставил, очень ушатанный попался.

Вы этим занимаетесь?Если что можно обратиться?

Нет, на заказ мы не имеем возможности, но с советом пожалуйста…

Anatolievna013

Именно) В начале статьи мы описали это) Вещь, нужная нам — дорогостоящая и редкая, поэтому пришли к этому выходу)

Но эти пыльники будут, в отличии от тех, что стоят на девятке, не подвержены не жаре, не холоду, не хим.воздействиям, не УФ, не будут деревенеть, и служить будут на много дольше)

Папа наверное мальчика хотел?)А вам теперь приходится отдуваться.Я в хорошем смысле)МОЛОДЦЫ!

Нет) Просто я папина дочка)) И совсем не отдуваться) Спасибо! Удачи Вам!

Веселое кино!))) А главное — полезное!

Да, видно, что работа проделана с чувством!

Очень полезная статья! А сколько будет стоить у вас заказать пыльники на рулевую колонку для переключателей света и поворотников? В моей машине они не предусмотрены, и поэтому пылюка попадает внутрь и все переключатели в каких-то волосах и пыли.

Спасибо за оценку.

Принтер не в нашей собственности, да и силикон вообщемто тоже, поэтому мы заказы не делаем, рядом с Вами обязательно есть студенты или автолюбители, которые нарисуют в солиде все что хочешь, это о формах, да и вылить помогут, это будет намного быстрее и дешевле, а как делать, я думаю все понятно.

Freestyle007

Очень полезная статья! А сколько будет стоить у вас заказать пыльники на рулевую колонку для переключателей света и поворотников? В моей машине они не предусмотрены, и поэтому пылюка попадает внутрь и все переключатели в каких-то волосах и пыли.

Мы на заказ не делаем, 3D принтер тоже не личный. Только делимся советами и опытом) Удачи!)

Молодцы! Однозначно в закладки!

Интересный пост. Осталось 3д принтер купить )))

Ну да, с 3D принтерами у людей пока что еще напряг…

просто не придумали пока, что на них дома печатать )))

Да все намного проще.Делается тоненькие детали и потом заполняются гипсом.Вес деталей в 10 раз меньше.остальное гипс, которому цена ведро-копейка.Даже пластиковые детали легко сделать из стеклоткани.И опять же заполнить гипсом.Цена ну просто копейки.не нужен принтер.

Да принтер вообще не нужен, пока он печатает часами и детализация говно…Выброшенные деньги.

Да, в деревянногипсовых формах можно сделать много вещей, жаль они не долговечны, а иногда и разовые.

Ну не в деревянно-гипсовых.А в пластико-гипсовых))

И зря вы кстати недооцениваете гипс.Есть еще такая штука как супер гипс violadent.com/index.php?r…t/product&product_id=1647

Берем модельку из воска и обливаем тонким слоем супергипса.А после застывания его делаем основное тело из гипса.

Этот конвертин по прочности не уступит вашему пластику кстати.Так же есть разделительная жидкость -изальгин tdvladmiva.ru/product-1185 . Форму гипсовую обдали кипятком и покрыли лаком и туда-методом литьевого прессования можно хоть пластик задавить, хоть силикон.А главное что затраты копеечные.

Конечно если принтер стоит на производстве-то вроде как и проще.Но вот те кто о нем мечтает-не понимаю я их.Я много лет так делал разнообразные детали для своих нужд.Еще когда никто и помышлять о принтерах не мог…

Я, авиамоделист советской школы(это папа), очень даже уважительно отношусь к гипсовым или клееным из стеклоткани, или вообще фанерным формам, много чего так делали, да и больше ничего в конце 70х начале 80х небыло.

Ну не в деревянно-гипсовых.А в пластико-гипсовых))

И зря вы кстати недооцениваете гипс.Есть еще такая штука как супер гипс violadent.com/index.php?r…t/product&product_id=1647

Берем модельку из воска и обливаем тонким слоем супергипса.А после застывания его делаем основное тело из гипса.

Этот конвертин по прочности не уступит вашему пластику кстати.Так же есть разделительная жидкость -изальгин tdvladmiva.ru/product-1185 . Форму гипсовую обдали кипятком и покрыли лаком и туда-методом литьевого прессования можно хоть пластик задавить, хоть силикон.А главное что затраты копеечные.

Конечно если принтер стоит на производстве-то вроде как и проще.Но вот те кто о нем мечтает-не понимаю я их.Я много лет так делал разнообразные детали для своих нужд.Еще когда никто и помышлять о принтерах не мог…

Понимаете, эти давольно сильно стягиваются болтами, а гипс хруснет, да можно наверно притереть обмотать резиновым жгутом, у нас тут новый принтер купили выращивается деталь в эмульсии и твердеет ультрафиолетом, больше лимона стоит, чистота поверхности офигенная, но изделие хрупкое как керамика для технологических деталей где физ нагрузки не подходит.

Да этот метод, что вы описываете для людей где нет принтеров очень поможет, да я и писал что можно самому только дольше будет.

Как сделать сырую резину в домашних условиях

Натуральный каучук

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен — углевод, составляющий большую часть природного латекса, — в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию – нагрев под прессом до температуры 150 градусов.

Как сделать резину в домашних условиях — Elfterra.ru

В разделе Техника на вопрос Вопрос про резину. Как расплавить резину в домашних условиях. заданный автором Qqq www лучший ответ это Расплавить можно каучук, а не резину. В резине слишком много наполнителе, типа сажи, и сера для вулканизации.

пахнуть будет плохо, можно отравиться

А кто тебе сказал, что резину можно расплавить?

Резина не пластмасса, и чтоб ее девулканизировать надо сина много движений сделать При паровом методе дозированные порции обестканен-ной резиновой крошки смешивают с мягчителями и загружают в девулка-иизационный котел, где обрабатывают острым пар

никак если нужна форма или изделие используем вулканизатор и «сырую» резину

Одинокая женщина прочла в газете рекламу новой услуги — вызов мужчины на дом. Предлагались мужчины самых различных видов и характеров — от интеллигента до супермена. Поразмыслив она позвонила и заказала супермена. Явился здоровенный мужчина. В

Смесь для получения прочного упругого материала получила название сырая резина. После термической обработки изменяются молекулярные связи каучука, образуя сплав с пластификаторами. Можно своими руками в домашних условиях провести вулканизацию и сделать небольшую деталь из резины или просто заклеить пробоину в велосипедной камере, заделать порезы на скатах. В продаже есть несложное оборудование для частных мастерских, в которых делается сырая резина своими руками.

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен — углевод, составляющий большую часть природного латекса, — в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию — нагрев под прессом до температуры 150 градусов.

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее

Компоненты сырой резины

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

- серой;

- газовой сажей;

- песком (диоксидом кремния);

- маслами;

- смолами;

- красителями;

- смягчителями;

- ускорителями.

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее зависит твердость резины. Ускорители сокращают время вулканизации. Сажа и масло придают пластичность готовому изделию. Песок и другие органические вещества делают ее тверже, уменьшают стирание, увеличивают усилие разрыва.

Сырая резина для вулканизации

С помощью сырой резины для вулканизации проводят внешний ремонт камер и покрышек. Ее накладывают на зачищенный порез или прокол, а затем начинают процесс вулканизации, в результате чего покрышка и заплатка становятся одним целым без склеивающих прослоек. Такая резина используется при холодной и горячей обработке прокола или пореза. Без нагревания каучук полностью пластифицируется за 72 часа. При нагревании до температуры +149 °С скорость вулканизации резиновых смесей достигает 3 мм толщины каждые 10 минут.

Сырая резина для вулканизации, купить которую вы можете в интернет-магазине «Тех-АС», считается универсальным материалом. С ее помощью можно успешно восстанавливать как твердые протекторы, так и эластичные боковые части покрышек. Температурный диапазон эксплуатации данного материала составляет от -30 до +100 °С.

Виды резины

По твердости выделяют три основные ее группы:

- мягкая – латекс;

- средняя;

- твердая – эбонит.

Природный компонент обладает лучшими эксплуатационными качествами, поэтому шины для автомобилей делают из натурального каучука. На небольших предприятиях изготовление резины предусматривает более дешевый синтетический материал.

Латекс идет на изготовление перчаток, игрушек, различных изоляционных материалов, непромокаемой одежды, подошвы для обуви. Резина средней плотности широко применяется в быту и на производстве. Это всевозможные прокладки в кранах, коврики, муфты в автомобилях и механизмах. Из эбонита вытачивают детали, от которых требуется высокая твердость и устойчивость к истиранию. Это элементы подшипников, колес, втулок.

Преимущества и недостатки сырой резины

Использование натурального или синтетического каучука придает сырой резине ряд свойств в частности, ее можно использовать при ремонте автомобильных покрышек.

Ремонт автопокрышки сырой резиной

В зависимости от состава этот материал имеет высокие прочностные характеристики. Но следует, отметит и то, что с течением времени, каучуковая смесь теряет свои свойства. В частности, она становится хрупкой, и время вулканизации будет соответственно увеличено.

Наличие среди компонентов соединений кремния приводит к тому, что готовые изделия будут обладать достаточной твердостью и устойчивостью к износу.

Изготовление резины

Выделяют три основных неизменных этапа, если готовится сырая резина. Инструкция и технология простые, требующие несложного оборудования. Последовательно выполняются:

- подогрев каучука;

- смешивание с добавками;

- формовка.

Натуральный каучук, постояв некоторое время и перебродив, превращается в густую вязкую массу. Искусственный сразу производится в таком виде. Перед применением его разминают подобно тесту и подогревают до 50 градусов. В таком состоянии он теряет свою упругость, становится податливым и мягким и способным смешиваться с другими веществами.

Компоненты будущей резины засыпают в шнековую машину для перемешивания. Пропорции и добавки берутся в зависимости от запланированных качеств. Все марки производимой сырой резины стандартизированы, и количество каждого материала указано в процентах. Остается только пересчитать в соотношении к имеющейся массе каучука.

Как сделать своими руками?

Жидкую резину можно изготовить самостоятельно. Это делают в случаях, когда необходимо небольшое количество материала.

Что для этого понадобится:

- бура (одна упаковка);

- клей ПВА (две бутылочки);

- вода (полстакана);

- краситель (если это необходимо);

- две емкости для смешивания;

- палочка, или что-то подобное для перемешивания;

Подготовив все необходимые материалы можно приступить к приготовлению самой жидкости.

Подробное пошаговое руководство:

- Берем одну емкость и в ней смешиваем воду с бурой. Нужно хорошо размешать. Мешаем до тех пор, пока жидкость станет прозрачной.

- В другой емкости смешиваем клей с красителем.

- Добавляем полученную жидкость в окрашенный клей и все перемешиваем.

- Для того чтобы полученный материал не застывал, его можно поставить в холодильник.

Изготовление изделий из резины

Для изготовления изделий сырую массу после смешивания помещают в специальные формы, создают давление и нагревают до 135-150 градусов. Процесс называется вулканизацией. Для маленьких деталей это закрытые штампы. Изделия по типу ковриков могут пропускаться через горячие барабаны с фигурной поверхностью.

При длительном воздействии высоких температур резина пересыхает и становится хрупкой. Поэтому в состав вводят серу и другие ускорители, позволяющие значительно сократить процесс вулканизации.

Технология производства резины

Технологический процесс производства резины зависит от используемого сырья и характеристик конечного продукта. Поэтому для выпуска обычной резины из каучука, жидкой из битума или вторичной из переработанных шин применяются разные технологии.

Изготовление резины из каучука + Видео как делают

Суть технологического процесса заключается в том, чтобы придать каучуку необходимые свойства и превратить его в резину. Это «превращение» осуществляется в два этапа:

- сначала подготавливаются и смешиваются необходимые компоненты;

- затем выполняется непосредственно вулканизация и создание заготовок.

В качестве компонентов используются вулканизирующие агенты и активаторы вулканизации, а для повторной вулканизации – еще и регенерат. В зависимости от видов резины в ходе вулканизации в состав могут вводиться дополнительные компоненты:

- мел

- сажа

- ланолин

- глицерин.

Также в резиновую смесь добавляются синтетические компоненты:

- смягчители

- антистарители

- пластификаторы

- модификаторы

- аромасмолы

- порообразователи.

Процесс вулканизации может быть горячим (при температуре 140–290°С) или холодным (20–30°С). Также есть серная вулканизация, которая применяется при использовании диеновых каучуков. В сочетании с методом ионизирующей радиации данная технология обеспечивает получение резины с максимальной термоустойчивостью.

Из битума

Для получения жидкой резины в битум добавляют эмульгатор, а затем нагревают и модифицируют полимерами. Производственный процесс осуществляется в таком порядке:

- битум смешивают с водой;

- смесь помещают в микро-мельницу, где она преобразуется в водно-битумную эмульсию;

- затем полученная мелкодисперсная смесь модифицируется полимерами и обретает характеристики латекса-модификатора.

Во время эмульгации требуется максимально точное соблюдение технологии, поскольку от размера частиц и их соотношения зависит качество готовой резины. Здесь важно выполнение следующих условий:

- чем меньше частицы, тем выше однородность полученной смеси;

- чем больше мелких частиц и меньше крупных, тем качественней резина;

- оптимальное содержание битума в жидкой резине – порядка 66%.

При соблюдении указанных рекомендаций получается резина, дающая прочное, эластичное, устойчивое к износу покрытие, обладающее высокой адгезией. При существенном нарушении технологии готовый продукт по своей сути остается обычным битумом – непрочным и недолговечным.

Из старой резины

Переработка изношенных автошин выполняется в таком порядке:

- удаляются металлические и другие нерезиновые элементы;

- оставшееся полотно разрезается на полосы;

- из полос создаются заготовки, которые измельчаются в крошку;

- полученное сырье разделяется на фракции.

Все эти процессы осуществляются на автоматизированной линии механическим или ударно-волновым способом.

Первый вариант наиболее популярен и предполагает поэтапное действие на заготовку: нарезание, рубку, прессование, размельчение, растирание. При этом используется несколько методов указанного воздействия:

- без изменения температурного режима;

- при повышении температуры до 100° С;

- при замораживании сырья до достижения хрупкости;

- с использованием озона для ускорения старения и разрушения;

- расплющивание под гидравлическим прессом.

Вариант обработки без изменения температурного режима самый распространенный, поскольку не меняет структур исходного сырья и существенно снижает себестоимость резинового гранулята.

Ударно-волновой способ – это инновация в данном бизнесе и пока только внедряется в производство. Для него требуются дорогостоящее холодильное оборудование и специальное обустройство производственного цеха. Поэтому такой метод целесообразно применять только на крупных предприятиях

Домашнее изготовление сырой резины

Каучук, особенно искусственный, для вымешивания требует больших усилий. Мять его руками, как тесто, у человека недостаточно сил. Для этого делается специальное приспособление. Перемешивание с добавками — трудоемкий и длительный процесс. Вещества с различной дисперсностью, удельным весом и физическим состоянием надо превратить в однородную массу.

Готовится сырая резина своими руками в машине со шнековыми валами. Винтовые выступы перетирают все, что заложено в емкость, и перемешивают. Скорость изготовления зависит от количества валов. Дома обычно он один, и надо много времени на доведение смеси до нужного состояния.

Для формовки в листы и полосы достаточно двух валов, один из которых перемещается, изменяя размер зазора, следовательно, и толщину готовой сырой резины. Масса закладывается в накопитель и поступает на формовку. При деформации она остывает и теряет способность течь, становится прочной на разрыв.

Оборудование для домашней мастерской можно приобрести в магазине или сделать самостоятельно. За образцы взять технику, имеющуюся на кухне. Двигатель подойдет от поломанной стиралки или любой другой машины. Ремни и шкивы автомобильные.

Чем растворить сырую резину до жидкого состояния

1) Что такое Жидкая резина, для чего она нужна, что это за покрытие?

— Наиболее емкое определение этого покрытия — жидкая пленка.Защищает кузов автомобиля от сколов, царапин и повреждений в мелких ДТП. А также открывает самую полную, до этого момента недоступную, свободу в области стайлинга автомобилей.

Покрытие наносится прямо на лакокрасочное покрытие, высыхает и приобретает свойства пленки. Легко снимется и не оставляет абсолютно никаких следов на кузове автомобиля.

На ощупь покрытие имеет прорезиненную бархатистую фактуру.

2) Выдерживает ли покрытие высокие/низкие температуры, бесконтактные/автоматические мойки?

— Производители заявляют, что покрытие выдерживает температурный режим в диапазоне от — 35 до + 105 градусов.

А вот по поводу мойки, все отлично. Даже в местах, где у меня были коцки (случайно поцарапали бампер и был задир Жидкой резины) покрытие на мойках дальше не пошло отходить. На арках и стыках покрытие тоже держится адекватно.

3)Жидкая резина разьедается бензином, растворителями, обезжиривателями и прочими химикатами? Как с этим бороться? Что делать если машина окажется в битуме и следах от липы и так далее?

— Как и стандартное лакокрасочное покрытие автомобиля, Жидкая резина подвержена воздействию некоторых растворителей. Бензин — крайне едкое вещество, при длительном контакте с ЛКП въедается в него и оставляет след. На Жидкой резине бензин остается в виде пятна.

По растворителям и обезжиривателям ответить сложнее, они различаются по типам основ. Их довольно большое количество. Вайтиспирит оставит пятна, спирт безвреден.

Реагенты и дорожная химия безвредны, промышленные шампуни для мойки автомобилей безвредны.

Для удаления битумных пятен подойдут специальные средства или спирт. Они есть на профессиональных мойках. На некотрых такую услугу оказывают с помощью вайтспирита, после которого мутнеет автомобильный лак.

Что касается бензина, то я лил на заднее крыло бензин прям на заправке, ни какого пятна не было.

4) Сколько потребуется Жидкой резины на 1 кв.м. ?

— При толщине слоя в 0,2 мм. потребуется около 150г. Все, конечно, зависит от способа нанесения (спрей или краскопульт) и на каком расстоянии будете держать балончик.

5) Сколько требуется, чтобы покрыть автомобиль, автомобильные диски?

На диски хватает в среднем 3-4 балончиков на 5 слоев.

Вообще я бы советовал на носить на автомобиль больше слоев Чем больше слоев, тем насыщеннее будет цвет и покрытие будет лучше противостоять сколам и другим механическим воздействиям.

Sprayable это жидкая резина разбавленная уже на заводе в определенном соотношении. Это позволяет получать более насыщенные цвета и получать лучшее перекрытие цвета после каждого слоя.

Пожалуй все, что я хотел до Вас донести. Если возникнут вопросы, пожалуйста задавайте.

![]()

Итак приготовить резиновый клей в домашних условиях можно, но не так как советуют в интернете. Меня просто поразила некомпетентность авторов которые предлагают готовить резиновый клей в домашних условиях из кусочков старой покрышки. Дело в том, что сшитая резина из которой изготовляют покрышки не растворяется в углеводородных растворителях , да и в любых других, потому , что она сшита серой и образует пространственную структуру. Так что клей можно изготовить только из сырой резины, например которую используют при ремонте шин с последующей вулканизацией. И в данном случае при встряхивании эта резина легко растворится за час. Можно растворить и за 15 минут. Для этого вначале добавляют немного растворителя к сырой резине,. и после набухания добавляют растворитель, например любой бензин и доводят раствор до нужной консистенции. Но если вы не можете достать сырую резину, то подойдет подошва от ботинок производимая фирмой Белвест. Эту подошву изготавливают из сополимера бутадиена со стиролом и используют без вулканизации. Это подошва из так называемого тероэластопласта, он при нагревании легко размягчается и дает возможность получать литьем подошвы.

Вот так выглядят эти подошвы.

И если вы готовите резиновый клей в хорошо проветриваемом помещении, то для ускорения процесса приготовления раствор можно подогреть на водяной бане. Да и еще в данном случае если вы используете стадию набухания необязательно подошву измельчать на очень мелкие кусочки, тем более это не так просто.

Шиномонтажных мастерских становятся все больше и больше. Однако в дороге, как у велосипедиста, так и у автомобилиста, может возникнуть ситуация, когда колесо пробилось, а до мастерской далеко. У автолюбителя зачастую есть запасное колесо, а вот у водителя велосипеда такого колеса нет, и возникает необходимость вулканизировать камеру в пути.

Понятие о вулканизации

Вулканизация – это химический процесс, в ходе которого, сырой каучук, улучшая свойства материала в прочности и упругости, становится резиной. По сути, каучук может применяться, как специальный клей, для заделывания прокола в камере или покрышке. Процессы вулканизации резины бывают такими:

- электрическая;

- серная;

- горячая;

- холодная.

Виды резины

Резина один из немногих материалов, имеющих различную твердость. В зависимости от процентного содержания серы она бывает:

- мягкая – содержит до 3% серы;

- полу твердая – от 4 до 30% серы;

- твердая – более 30%.

Каучук, является природным материалом, и как правило продукция изготовленная из натуральных составляющих, получается наиболее качественной и долговечной. Поэтому комплектующие для велосипедных и автомобильных колес, изготавливается из мягкой резины, в основе которой каучук.

Электрическая вулканизация резины

В целом вулканизация бывает холодной и горячей. Процесс электрической вулканизации относится к горячему способу. В качестве нагревателя в домашних условиях, используется электроплита с керамическим нагревателем, также подойдет строительный фен или обычный утюг. Оптимальная температура для данного способа 145С о . Для определения температуры, можно также воспользоваться подручными средствами, например, если лист бумаги начал обугливаться, значит, температура достигла необходимых показателей.

Электрическая вулканизация резины

Существуют также специальные струбцины с элементом нагрева. Такие устройства могут работать от бытовой сети 220В, от автомобильного аккумулятора, через розетку прикуривателя и от собственной батареи. Все зависит от исполнения каждого прибора. Данные струбцины просты в использовании, необходимо приложить латку из резины к камере, зажать и включить в сеть.

Серная вулканизация резины

После вулканизации каучука

Эта операция состоит из химической реакции, в ходе которой к каучуку присоединяют атомы серы. При добавлении до 5%, получается сырье для изготовления камер и покрышек. В случае склеивания двух элементов, сера, помогает соединять молекулы каучука, образовывая так называемый мостик. Данная процедура относится к горячему способу, но вряд ли получится ее проделать ее в походе или на трассе.

Горячая вулканизация

Каучук, как сырой материал, имеет свойство свариваться в единый состав при температуре 150 °С. Вследствие этого процесса, каучук становится уже резиной и в исходное положение вернуться не может. Благодаря своим возможностям каучук может исправить любые проколы и порезы в камере и покрышке.

Вулканизировать резину горячим способом нужно, только с применением пресса. Глубина и площадь пореза, подскажут, сколько времени нужно сваривать. Как правило, чтобы восстановить 1мм пореза, нужно 4 минуты варки. Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Выполняя горячую вулканизацию при температуре выше 150С о , можно испортить каучук и ничего не добиться, так как материал будет разрушаться, и терять свои характеристики.

Использование струбцин или пресса, позволяет качественно залатать повреждение. После окончания работ следует убедиться, что в шве нет пустот или пузырьков воздуха. Если таковые имеются, нужно очистить место прокола от свежей резины и заново повторить весь процесс.

Для того, чтобы заклеить камеру в домашних условиях, горячим способом, необходимо выполнить следующее. Из сырой резины, нужно вырезать кусочек немного меньше, чем сама латка. Камера или шина зачищаются в месте повреждения несколько шире, до шероховатого состояния, после чего обезжириваются бензином. Подготавливая латку, нужно подрезать фаску таки под углом 45°, также зашкурить и обезжирить. После чего накрываем место пробоя заплаткой, зажимаем в тиски и нагреваем до нужной температуры.

Если растворить сырую резину в бензине, то можно получить специальный клей, для резины, применяя который повышается качество шва. Особое внимание следует уделять температурному режиму. Вулканизация производится при температуре 140 — 150 °С, если появился запах горелой резины, то значит заплатка перегрелась, а если она не слилась с общим изделием, то возможно не достигли нужной температуры. Во избежание прилипания резины к металлу, нужно проложить между ними бумагу.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Холодная вулканизация резины

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Холодная вулканизация резины своими руками довольно-таки несложный процесс, который можно выполнить, где бы ни находился, если есть специальный набор. Однако сырая резина своими руками в домашних условиях не делается. Для таких работ нужно специальное оборудование.

Изготовление приспособления для вулканизации

Каждый вулканизатор имеет два основных элемента – нагревательную часть и зажимное устройство. В основе такого оборудования для обработки резины, может использоваться:

- утюг;

- «базарная» электроплитка;

- поршень от двигателя.

В приспособлении с утюгом, нагревательной частью является поверхность, которой в быту гладят. Если планируем использовать электроплиту, то нагревательную спираль следует закрыть, металлическим листом, а при работе нужно прокладывать бумагу между резиной и металлом. Такое устройство должно быть оборудовано терморегулятором, во избежание перегрева материала.

Прижимную часть вулканизатора проще всего сделать из струбцины. Наиболее простым в изготовлении будет устройство, состоящее из утюга и струбцины. Поскольку они оба металлические, соединить их при помощи дуговой сварки не составит труда. Утюг же имеет терморегулятор.

В вулканизаторе из поршня, также используется металлическая пластина. На нее укладывается резиновая камера. Поршень, своей гладкой частью, которая контактирует со взрывной смесью в двигателе, при помощи самодельного зажима, придавливает латку. Между поршнем и латкой, также прокладывается бумага. После чего в поршень заливается бензин и поджигается.

Такое устройство из поршня, особенно актуально в дороге, когда нет возможности подключиться к электрической сети. Однако такое устройство лишено терморегулятора, и контролировать температуру придется вручную.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое. Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию.

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Выясняем, как расплавить резину до жидкого состояния

Логин или e-mail: Или войдите с помощью этих сервисов:

Вторая жизнь автомобильных покрышек

Отслужившие свой срок автомобильные покрышки – достаточно серьезная экологическая проблема. Даже в России с 1 января 2012 года начал действовать национальный стандарт, устанавливающий требования к экобезопасной утилизации отработавших шин (ГОСТ Р 54095-2010). Согласно информации, приведённой в тексте документа, общемировые запасы изношенных шин оцениваются в 25 млн т., а ежегодный прирост отработавших своё покрышек составляет не менее 7 млн т. (10,5 млрд шт.), из которых на европейские страны приходится около 30%. Только 23% отработавших покрышек используются в дальнейшем, в том числе путем экспорта в другие страны, сжигания, измельчения и т.д. Остальные 77% просто захоронены или хранятся на полигонах, в основном по причине отсутствия рентабельного способа утилизации.

Но специалисты считают, что захоронение отработавших покрышек следует использовать только при отсутствии экономически приемлемых альтернативных вариантов. Зачастую утилизировать или перерабатывать автопокрышки становится выгодным только в условиях суровых экологических стандартов и штрафов за неправильное обращение с такими «отходами», или же в условиях государственной финансовой поддержки. При этом проекты по переработке покрышек экономически будут значительно более привлекательными при включении в процесс следующей стадии переработки – то есть если подразумевать получение резиновой крошки, то не только и не столько для продажи, сколько для производства собственной продукции второго передела, которая пользуется спросом и имеет достаточно высокую стоимость на рынке.

С точки зрения хранения отработавших покрышек на полигонах или свалках (как предназначенных исключительно для отработавших автошин, так и на смешанных с другими отходами), существует высокий риск их воспламенения. Изношенные шины являются источником длительного загрязнения окружающей среды, так как не подвергаются биологическому разложению и служат источниками инфекционных заболеваний. Поэтому при захоронении покрышки измельчают на квадраты по 100 см 2 и укладывают под углом слоями высотой 1-2 м; каждый такой слой пересыпается землей толщиной 20-25 см. На всю площадь захоронения накладывают слой дерна толщиной 30 см.

В некоторых странах захоронение покрышек, завершивших жизненный цикл, запрещено. В Германии, Японии и скандинавских странах уровень переработки отработавших шин приближается к 100%, в среднем по ЕС этот показатель составляет 82%; в других странах – всего 10-15%.

Небольшая часть отработавших шин используется без какой-либо переработки – для укрепления берегов, создания искусственных рифов, эрозионных барьеров, волнорезов и волноломов, для защиты от ударов судов при швартовке, создания противоударных барьеров на дорогах, амортизирующих ограждений, клумб и т. п. В строительстве для создания основы фундаментов используются покрышки, наполненные цементом.

Большую часть отработавших шин утилизируют путем сжигания (во Франции – 18%, Великобритании – 30%, Германии – 50%, Японии – 70%). Остальные – либо восстанавливают, либо измельчают в крошку или разлагают химически.

Восстановительный ремонт использованных покрышек может проводиться двумя способами. Первый, применяемый только для шин грузовых автомобилей, – это повторная проточка канавок протектора. Возможность такой реставрации грузовой покрышки связана с её высоким запасом прочности – каркас шины гарантирует срок его службы, до 6-ти раз превышающий жизненный срок беговой дорожки протектора. Второй способ, который может быть применён для всех типов покрышек, – это наложение нового протектора с частичным добавлением резиновой крошки. Данный метод является экономичным, поскольку восстанавливаются не все составляющие автомобильной шины, а только протектор. Наложение нового протектора позволяет повторно использовать покрышку на 80%. Однако восстанавливать шины таким методом можно только ограниченное количество раз. Кроме того, восстанавливать целесообразно только высококачественные шины с прочной основой. Производство восстановленных покрышек в странах ОЭСР – хорошо развитая отрасль промышленности. Но в российских условиях полное восстановление шин является рентабельным только для покрышек премиум-класса. Если рассматривать технологии восстановления изношенных шин, то можно выделить горячий (наварка) и холодный способы. Горячий способ восстановления предполагает нарезание и горячую вулканизацию специальной гладкой ленты с параллельным нанесением протекторного рисунка. Для холодной вулканизации применяют ленты с заранее нанесенным рисунком, которые на специальном станке растягиваются и надеваются на подготовленный бреккер. Существует также способ, предусматривающий склейку очищенной от старого протектора шины и нового протектора с последующей вулканизацией. Впоследствии восстановленные шины вновь становятся непригодными для использования, что вновь приводит к проблеме их переработки.

Способ утилизации автомобильных шин путем их сжигания считается достаточно эффективным в силу их высокого теплотехнического потенциала. Так, теплота сгорания 1 т. отработавших покрышек эквивалентна теплоте сгорания 1 т. качественного угля или 0,7 т. жидкого топлива. При этом сжигать можно как резиновую крошку, так и целые шины. Сжигание целых старых шин часто происходит в печах цементных производств или на ТЭЦ. В последнее время такая практика стала применяться реже: в цементном производстве количество используемых в качестве топлива шин технологически ограничено, поскольку содержащаяся в шинах сталь окрашивает материал и негативно отражается на качестве цемента, а сжигание шин на ТЭЦ стало нерентабельным из-за роста штрафов в силу экологической опасности такого использования. Сжигание резиновой крошки также представляет существенную экологическую опасность, так как в атмосферу выделяется масса вредных веществ. Однако, например, в США, на резиновой крошке работает большинство целлюлозных комбинатов. Но, пожалуй, основным аргументом «против» является тот факт, что при сжигании изношенных шин уничтожаются химически ценные вещества, содержащиеся в материале покрышек, и которые можно получить при других способах переработки. Неким компромиссом является использование резиновой крошки в качестве добавок к основному топливу – обычно в районе 10-15%.

Основными составляющими автомобильных шин являются такие материалы как каучук (около 71%), металлические нити и проволока (21%), текстильный корд (8%). Это ценные материалы, которые, особенно в условиях истощения запасов природных ископаемых, выбрасывать или закапывать в землю, по меньшей мере, не разумно. Выделенный из шин каучук применяют в строительстве и изготовлении широкого спектра резино-технических изделий. Текстильный корд используется как сырье для изготовления тепло- и звукоизоляционных материалов, для тампонирования скважин при бурении, в качестве армирующего наполнителя при изготовлении композиционных эластомерных материалов. Металлический корд применяется в качестве исходного сырья для изготовления стали и армирующего наполнителя строительных и дорожных конструкций.

Существует несколько хорошо известных методов разделения изношенных шин на ценные составляющие.

Наиболее традиционным и привычным способом утилизации покрышек является их измельчение с получением резиновой крошки различной степени дисперсности. Вариаций этой технологии существует большое количество, но все они имеют одну общую черту – составляющие части автошины (резина и армирующие материалы) не претерпевают физико-химических изменений и сохраняют свою структуру.

Для измельчения шин, как правило, не требуется сложной технологии и оборудования, что говорит об экономичности данного способа. Измельченную шредером резину разделяют в зависимости от размера крошки и в дальнейшем используют при производстве новых шин, при строительстве дорог, создании специальных спортивных покрытий, покрытий для крыш, декоративной плитки. Одной из проблем дальнейшего использования резиновой крошки являются различные качественные требования последующих потребителей. Так, применение резиновой крошки для создания новых резинотехнических изделий требует её полной очистки от металлов, содержащихся в каркасе шины. Следовательно, возникает необходимость усложнения технологического процесса разделения автопокрышек на составляющие. Хороших результатов отделения резины от металлокорда можно достичь различными способами, например, разделением в электромагнитном поле. В конечном итоге происходит удорожание получаемой крошки, что не всегда устраивает потенциального потребителя. Аналогичные проблемы возникают при использовании резиновой крошки в сфере строительства (дорожные покрытия и изолирующие материалы). Для получения однородного продукта с требуемыми свойствами необходимо подобрать рецептуру, исходя из качественных характеристик всех составляющих материалов. Однако полученная из разных партий сырья резиновая крошка будет значительно различаться по составу, так как трудно подавать на измельчение партии шин только определенного вида и одного производителя. Значительно лучшие результаты достигаются при использовании крошки в производстве тротуарной плитки, покрытий для спортивных арен, ковриков и кровли.

Одной из разновидностей технологии резки шин является низкотемпературное дробление. С помощью жидкого азота или холодильных машин покрышки охлаждают до температуры порядка -60 градусов Цельсия, после чего отправляют на резку. Переработка резины, переведенной в хрупкое состояние, значительно уменьшает энергозатраты на дробление, улучшает отделение металла и текстиля от резины, повышает выход резины. С другой стороны, охлаждение тоже требует заметных энергозатрат.

Большой интерес представляет другой подход, использующий криогенные технологии. Шины замораживаются до температуры -110-120 градусов, после чего в специальной камере их подвергают взрывоциркуляционному измельчению. Технология взрыва является очень дешёвой, поскольку не требует режущего инструмента и не связана с дорогостоящим сервисом. Дробящее действие взрыва выполняет одновременно роль режущего инструмента и энергоносителя. Под действием взрыва охлажденная покрышка расширяется в 3-4 раза, сохраняя свою целостность, и только потом происходит разрушение ее материала на мельчайшие фрагменты. Этот эффект связан с тем, что при взрыве реализуются высокие скорости деформации замороженных покрышек, приводящие их к разрушению. Параметры дробящего действия взрыва очень высоки и достаточны для разрушения любых существующих видов и типов покрышек. При этом металлокорд остается цельным, а резиновая крошка просто-напросто осыпается с него. Данная технология была разработана отечественной компанией «Explotex», за что в 2007 году ей была присуждена Премия Правительства Российской Федерации. Построенный в 2004 году на базе взрывоциркуляционного измельчения завод переработки покрышек работает во Владимирской области, в г. Радужный. Технология запатентована в 45 странах мира.

Другой перспективной технологией дробления шин является их переработка путем пропускания озона (резка озонным ножом), под воздействием которого шина рассыпается в мелкую крошку и отделяется от металлического и текстильного корда. Технология была представлена в 2000 г. российскими учеными из Троицкой Технологической Лаборатории, участвующими в проекте «ОК-Технология». Технология является достаточно экономичной и экологичной, так как озон окисляет все образующиеся вредные выбросы. Данный способ утилизации покрышек был удостоен золотой медали 26-го Международного салона изобретений, прошедшего весной 2000 года в Женеве. Помимо россиян в проекте участвуют американская «OK Tech Inc.», которая является держателем патентов по ОК-технологии и осуществляет лицензионную деятельность, и английская «OK Tech Alliance Ltd.», которая осуществляет проектирование и поставку линий переработки изношенных автопокрышек по ОК-технологии.

Наконец, резиновую крошку можно получить и при помощи давления. Технология основана на явлении «псевдосжижения» резины при высоких давлениях и истечении её через отверстия специальной камеры. Резина и текстильный корд при этом отделяются от металлического корда и бортовых колец, измельчаются и выходят из отверстий в виде первичной резино-тканевой крошки, которая подвергается дальнейшей переработке: доизмельчению и сепарации. Металлокорд извлекается из камеры в виде спрессованного брикета. Разработчиком данной технологии тоже является российская компания – пермская ГНПП «Корд-экс». Технология была внедрена на предприятии «Астор» (Пермь), защищена патентами и так же получила ряд наград.

Следующая группа технологий переработки шин подразумевает частичное разрушение пространственной структуры резины и каучука – например, технология растворения резины отработавших шин в растворе на основе органических соединений. Полученная суспензия в дальнейшем может использоваться при создании резино-технических изделий с частичным использованием продукта переработки. Основным недостатком данной технологии является ее высокая энерго- и фондоемкость, а, следовательно, и дороговизна. В отечественной промышленности применялись три основных метода получения резинового регенерата – пластичного материала, способного вулканизироваться при добавлении в него вулканизующих агентов и частично заменить каучук в составе резиновых смесей: паровой (около15%), водонейтральный (40%) и термомеханический (45%). Независимо от метода регенерации резиновые изделия (в основном автомобильные покрышки) сначала проходят подготовительные операции по сортировке и измельчению. При паровом методе резиновую крошку смешивают с мягчителями и в девулканизационном котле обрабатывают острым паром под давлением 1,0 МПа при температуре 180 градусов в течение 708 ч. Полученный девулканизат фильтруют, гомогенизируют и пластифицируют. Основным недостатком парового метода является получение неоднородного по степени пластичности регенерата из-за отсутствия процесса перемешивания девулканизируемой массы. Значительно более качественный регенерат получают водонейтральным методом. Процесс девулканизации обестканенной резины проводят в снабженных мешалками вертикальных автоклавах в среде водной эмульсии мягчителей при 180 градусов в течение 5-8 ч. По окончании процесса девулканизации содержимое под небольшим давлением передают в буферную емкость, откуда оно поступает в сетчатый барабан для отделения от воды. Дальнейшую механическую обработку девулканизата с получением регенерата проводят аналогично обработке паровым методом. Технически наиболее совершенным методом регенерации резины является термомеханический метод, позволяющий значительно ускорить технологический процесс. При производстве регенерата термомеханическим методом обестканенную резиновую крошку непрерывно смешивают с мягчителями и пропускают через червячный девулканизатор при температуре 140-210 градусов с последующей обработкой на рафировочных вальцах. Производимый таким способом регенерат более однороден и пластичен, чем регенерат, получаемый водонейтральным методом.

В нашей стране применяются и такие методы производства регенерата как метод диспергирования и радиационный метод. Метод деспиргирования заключается в механическом измельчении резины до тонкодисперсного состояния в водной среде. Процесс проводят в присутствии активаторов девулканизации и поверхностно-активных веществ при пониженной температуре (40-60 С), что предупреждает рост окислительных процессов и значительные изменения каучуковых компонентов резины во время регенерации. Для регенерации резины на основе бутилкаучука можно использовать радиационный метод. В дальнейшем регенерат может использоваться при производстве резино-технических изделий (шлангов, прокладок и пр.), автомобильных деталей и изделий, железнодорожных шпал и подрельсовых прокладок, смесевых и динамических термоэластопластов (сырья для производства подошвы обуви, изоляции кабелей, деталей электроприборов, кровельных, гидроизоляционных, уплотнительных материалов и др.).

Наконец, существуют технологии, приводящие к полному разрушению каучуковой составляющей. Помимо прямого сжигания, к ним относится и пиролиз – осуществляемое без доступа воздуха термическое разложение покрышек на несколько фракций углеводородов и остатка в виде сажи. Сажу используют повторно при производстве шин, а также при производстве резиновых смесей. Углеводороды (чаще всего – мазут) используют в качестве топлива. Данный способ переработки не только требует сложного, дорогого оборудования, но энергетически очень затратен. В то же время пиролиз соответствует европейским стандартам и считается экологически чистым. Утилизация покрышек с помощью пиролиза позволяет получать энергоносители и не загрязнять так сильно атмосферу, как это происходит при сжигании. Но полученная продукция имеет достаточно низкое качество и не может быть свободно реализована на рынке.

Фото предоставлено компанией ©Aliapur, также использовано фото с сайта yonghoji.com

Переработка шин, покрышек, отработанный РТИ в жидкое пиролизное топливо, пиролиз, реактор.

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки

Очередная установка по переработке кабеля, пиролиз, скоро сдача Заказчику, с чугунным люком загрузки

Доработке нет границ, сейчас устанавливаем чугунный люк загрузки в печь, надежней получается! Всегда на связи с Заказчиком, постоянный отчет о…

Видео нашел в архиве у себя, проектировал и строил лет 5 назад.

Видео нашел в архиве у себя, проектировал и строил лет 5 назад.

Сколько лет назад я её строил, так до сих пор помоему никто бОльшей производительности и не сделал..и по экологичности она лучшая, даже с Шанхая…

Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.

Оборудование для переработки отработанных шин, покрышек в топливо, темное печное топливо.

Еще один заводик построили по моим эскизикам, наверне самый простой и рентабельный бизнес, перерабатывать покрышки. Дешево , просто и рентабельно.

Как размягчить резину?

Резина применяется во многих бытовых конструкциях: различные шланги, уплотнители, переходники, автомобильные запчасти. Со временем изделия из указанного материала выходят из строя, пересыхают, утрачивают эластичность, становятся неудобными в применении. Сразу покупать новые элементы не стоит, можно попытаться размягчить резину в домашних условиях.

Способы восстановления

Резиновые элементы под воздействием внешних факторов утрачивают свои изначальные свойства, становятся менее упругими, затвердевают. Их дальнейшее использование не принесет желаемого эффекта, уплотнители, к примеру, не смогут сделать систему полностью герметичной. Покупка новых резиновых элементов иногда затруднительна из-за отсутствия изделий нужных размеров либо их завышенной стоимости.

Размягчить резину позволяют следующие вещества:

- Керосин. Позволяет сделать резиновые детали мягкими, воздействуя на структуру материала. После обработки резиновый элемент становится полностью эластичным. Технология восстановления следующая:

- заполните небольшую емкость керосином (размер тары выбирайте в зависимости от размеров изделия, подлежащего восстановлению);

- поместите деталь в емкость с керосином на 3 часа;

- по прошествии указанного времени проверьте изделие на мягкость, если результат удовлетворительный: извлеките материал и промойте теплой проточной водой;

- высушите материал природным способом, без применения фена либо батареи.

- Спирт нашатырный. Процесс восстановления старого материала следующий:

- разведите указанный спирт с водой в соотношении 1:7;

- поместите резиновый материал в полученный раствор на полчаса;

- по прошествии указанного времени извлеките деталь и промойте теплой проточной водой;

- дайте детали полностью высохнуть перед ее использованием.

Учтите: нельзя держать резину в растворе нашатырного спирта и воды больше часа. Если материал по прошествии 30 минут не становится эластичным, используйте другой метод восстановления.

- Медицинский спирт с последующим применением глицерина. Технология «реанимирования» резиновых деталей:

- наполните тару медицинским спиртом;

- поместите в спирт деталь, требующую восстановления на несколько часов;

- по прошествии указанного времени проверьте состояние изделия, если оно достаточно мягкое, извлеките элемент из раствора и промойте теплым мыльным раствором;

- вотрите в поверхность детали глицерин, используя губку (тряпочку);

- удалите остатки глицерина из поверхности изделия.

Вместо глицерина допускается применять автомобильное масло, его втирают в поверхность изделия, затем перед использованием детали выдерживают полчаса. За указанный период резина становится достаточно эластичной.

- Касторовое масло и силикон. Оговоримся сразу — этот метод позволяет быстро «реанимировать» старую резину, но эффект восстановления продлится недолго, через несколько дней изделие станет твердым. Для указанного способа придерживайтесь последовательности:

- намажьте деталь силиконом;

- подождите 10 мин.;

- по истечении указанного времени деталь можно использовать.

Учтите: аналогичный эффект достигается применением касторового масла. Его втирают в поверхность детали, после чего она становится мягкой и эластичной.

Рекомендуем посмотреть видео о размягчении резины с применением нашатырного спирта:

Нагревание — действенный метод